vyrobené na mieru Plastové ergonomické operadlo Výrobca

-

LBT-F01PP Streamline plastový zadný rám

-

YX-001 Vstrekovaný jednoliaty plastový zadný rám

-

LBT-508 Pohodlný plastový zadný rám

-

YX-03 (zadný rám + lakťová opierka 616)

-

8916 (zadný rám)

-

Lbt526 (zadný kôš + lakťová opierka)

-

YX-04 (zadný rám + lakťová opierka 616)

-

BY-08 (chrbtový rám + lakťová opierka)

-

LBT-507 (zadný rám + lakťová opierka)

-

1012 zadný kôš

-

301 zadný kôš vo vnútri aj vonku

-

8788 (rám jablka)

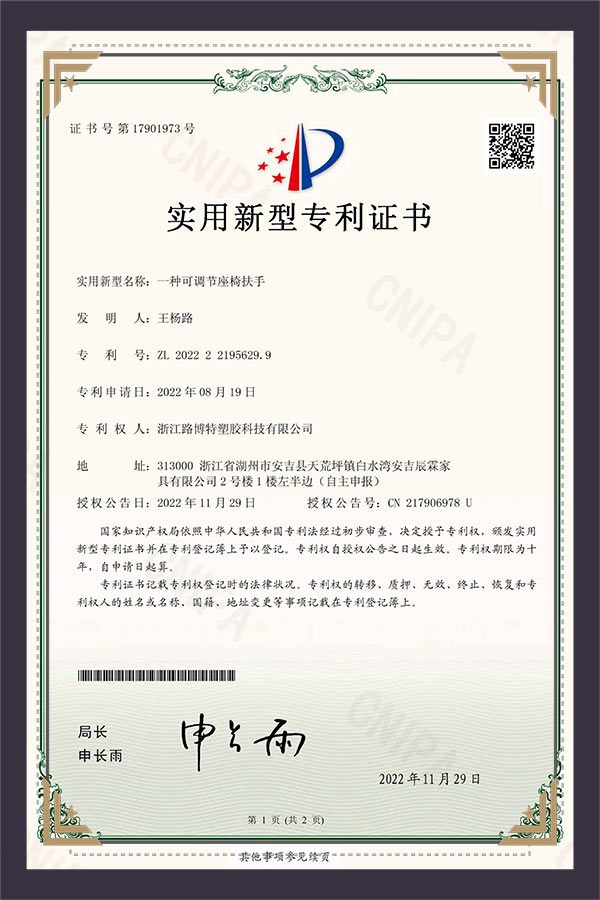

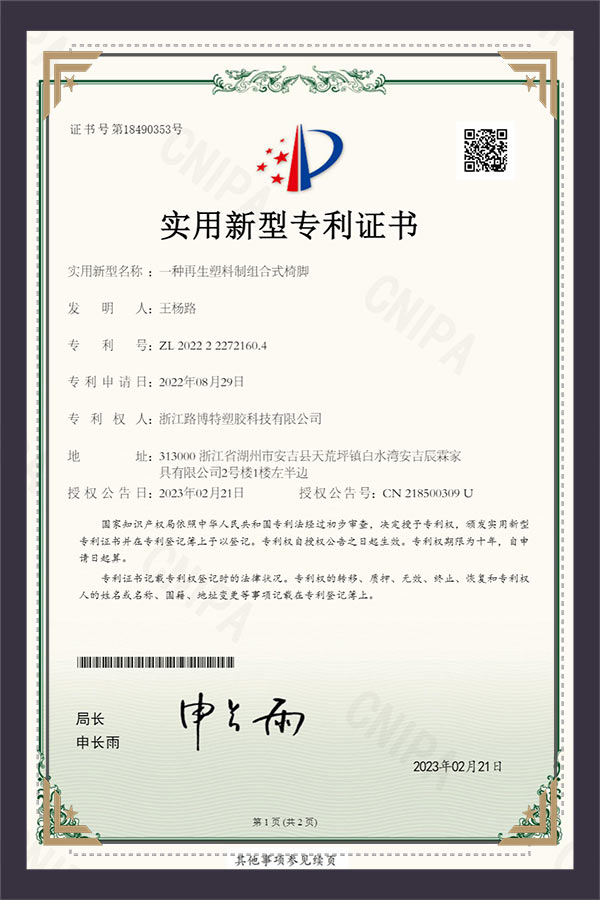

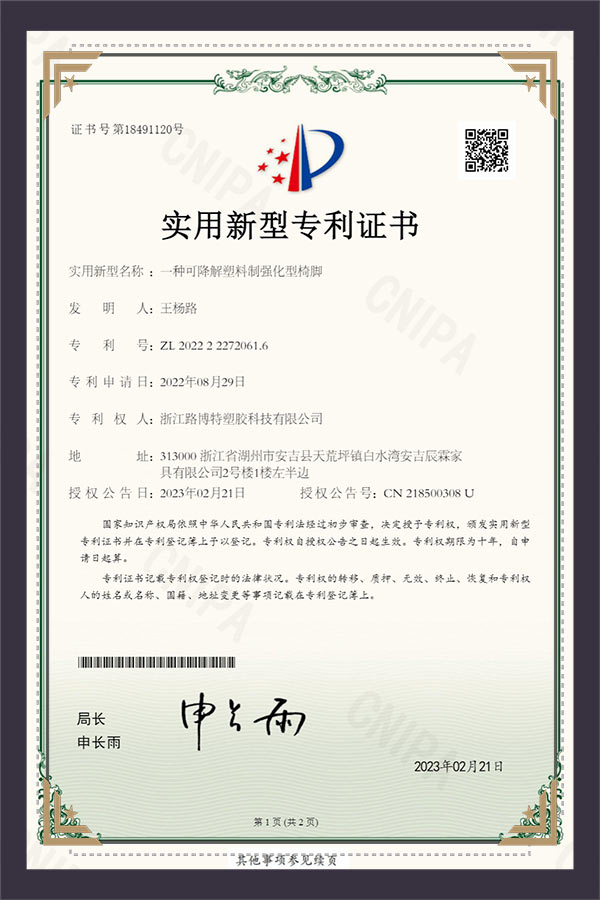

o nás

Popredajný servis

-

Minimálne objednané množstvo

Minimálne objednané množstvo príslušenstva je 500 kusov alebo viac; hromadné objednávky je možné dohodnúť so zákazníkom. -

farba

Čierna je štandardná skladová farba; na zákazkové farby je potrebná minimálna objednávka 800 – 1 000 kusov. -

na sklade

Niektoré položky máme skladom a farby a množstvá sa aktualizujú denne; na objednanie skladových položiek je potrebná záloha. -

Výroba a dodanie

Výroba bude zabezpečená po prijatí zálohy; dodací cyklus dielov je do 30 dní a výrobný cyklus sa môže líšiť v závislosti od mimosezóny a hlavnej sezóny. -

Dopravné služby

Ponúkame globálne doručovacie služby vrátane Ázie, Európy, Afriky, Severnej Ameriky, Južnej Ameriky a Oceánie; objednávky je možné odoslať námornou, leteckou, železničnou a expresnou dopravou. -

vzorka

Ponúkame bezplatné vzorky, ale náklady na dopravu hradí zákazník a budú mu vrátené po odoslaní objednávky.

správy

-

Správy z odvetvia 2026-01-01

Sdolička je základným kameňom každodenného života, od domácich kancelárií až po firemné zasadacie miestnosti. Jeho plný potenci...

Zobraziť viac -

Správy z odvetvia 2025-12-23

Porozumenie Diely obchodných kancelárskych stoličiek je kľúčový pre výrobcov, distribútorov a kupujúcich, ktorí c...

Zobraziť viac -

Správy z odvetvia 2025-12-19

Prečo je nylon tou najlepšou voľbou pre moderné kancelárske sedenie Materiál kancelárskej stoličky je základným determinanto...

Zobraziť viac -

Správy z odvetvia 2025-12-11

Keď premýšľame o kancelárskej stoličke, napadá nás veľa funkcií – opierky rúk, sedáky, kolesá, sklápacie mechanizmy. Ale medzi ...

Zobraziť viac -

Správy z odvetvia 2025-12-05

Neospevovaní hrdinovia priemyselnej mobility V rozsiahlom prostredí manipulácie s materiálom a výroby existuje kritický, no ...

Zobraziť viac

Plastový zadný rám Vedomosti

Ako zabezpečiť presnosť montáže ergonomického plastového rámu bedrovej opierky a tela sedadla (ako sú skrutky, zapustená pracka)? Aký je rozsah kontroly tolerancie plastových dielov?

Vplyv spôsobu pripojenia na presnosť inštalácie a bezpečnostné opatrenia

1. Spôsob upevnenia skrutiek

Upevnenie skrutiek je jedným z najbežnejších a spoľahlivejších spôsobov pripojenia. Keď je použité upevnenie skrutiek, otvory pre skrutky sú presne vyhradené plastová bedrová opierka rámu operadla a telo sedadla prostredníctvom presného dizajnu foriem a výroby. Presnosť formy priamo určuje presnosť polohy otvoru. Pokročilé výrobné zariadenia spoločnosti a tím profesionálnych výrobných technológií dokážu zabezpečiť, že chyba pri výrobe formy je kontrolovaná vo veľmi malom rozsahu.

Počas procesu inštalácie sa použijú vysoko presné polohovacie nástroje. Polohovacie nástroje dokážu presne umiestniť rám operadla a telo sedadla, aby sa zabezpečilo, že otvory pre skrutky sú úplne zarovnané. Súčasne sa na uťahovanie skrutiek používa nástroj na kontrolu krútiaceho momentu a funguje podľa prísnych noriem krútiaceho momentu. Skrutky rôznych špecifikácií a materiálov zodpovedajú rôznym požiadavkám na krútiaci moment. Presným riadením krútiaceho momentu môže skrutkový spoj dosiahnuť stabilný a rovnomerný stupeň utiahnutia, čím sa zabráni odchýlkam pri inštalácii spôsobeným nerovnomernou silou utiahnutia skrutiek.

Okrem toho dokonalý testovací systém spoločnosti vykoná viacrozmerné testovanie produktov po zoskrutkovaní. Na meranie veľkosti a presnosti polohy spojovacích častí používajte vysoko presné testovacie zariadenia, ako sú napríklad meracie prístroje s tromi súradnicami, aby ste zabezpečili, že skutočná presnosť inštalácie spĺňa konštrukčné požiadavky. Pri produktoch, ktoré nespĺňajú normy presnosti, sa vykonajú včasné úpravy alebo prepracovanie, aby sa zabezpečilo, že každý dodaný produkt bude mať vysokokvalitnú presnosť inštalácie.

2. Metóda vstavaného zaklapnutia

Vstavané zaskakovacie pripojenie sa ľahko a rýchlo inštaluje. Aby sa zabezpečila presnosť inštalácie, spoločnosť Zhejiang Lubote Plastic Technology Co., Ltd. vykoná množstvo simulačných analýz a experimentálnych overení pri navrhovaní zaklapávacej konštrukcie. Prostredníctvom počítačom podporovaného dizajnu (CAD) a analýzy konečných prvkov (FEA) sa tvar, veľkosť, elasticita a ďalšie parametre zacvakávacieho prvku optimalizujú, aby sa zaistilo, že môže dosiahnuť presnú zabudovanú inštaláciu a zároveň zabezpečiť pevnosť spojenia.

Počas výrobného procesu je proces lisovania plastových dielov prísne kontrolovaný. Vysoko presné vstrekovacie zariadenie sa používa na presné riadenie teploty vstrekovania, tlaku, času a ďalších parametrov procesu, aby sa zabezpečila presnosť veľkosti a tvaru zacvakávacích dielov. Na vstrekovacej forme sa vykonáva pravidelná údržba a starostlivosť a opotrebované diely sa včas opravujú alebo vymieňajú, aby bola zabezpečená dlhodobá stabilná presnosť formy.

Počas procesu inštalácie sa navrhne špeciálna štruktúra sprievodcu inštaláciou. Napríklad na tele sedadla je nastavená vodiaca drážka a na prackovej časti rámu operadla je nastavený vodiaci sklon, takže pracka môže byť hladko a presne zapustená do zodpovedajúcej polohy. Po dokončení inštalácie sa presnosť inštalácie predbežne posúdi prostredníctvom kontroly vzhľadu a jednoduchých funkčných testov, ako je kontrola, či je pracka úplne zapustená a či nie je uvoľnená. Pri dôležitých výrobkoch sa vykonajú ďalšie skúšky mechanických vlastností, aby sa zabezpečila spoľahlivosť a presnosť inštalácie spony.

Kontrola tolerancie plastových dielov

1. Význam kontroly tolerancie

Kontrola tolerancie plastových dielov is crucial to ensure the connection accuracy of the ergonomic plastic lumbar support backrest frame and the seat body. A reasonable tolerance range can ensure the matching accuracy between the various components, so that the product has good stability and comfort during use. If the tolerance is too large, it may cause problems such as loose connection parts and uneven gaps, affecting the performance and life of the product; if the tolerance is too small, it may increase the difficulty and cost of production, and even cause the components to fail to install smoothly.

2. Rozsah kontroly tolerancie

Spoločnosť Zhejiang Lubote Plastic Technology Co., Ltd. vo svojej dlhodobej výrobnej praxi stanovila vedecký a primeraný rozsah kontroly tolerancie plastových dielov, pričom kombinuje požiadavky na dizajn produktov so skutočnou úrovňou výrobného procesu. Pre kľúčové rozmery, ktoré úzko súvisia s presnosťou inštalácie, ako je priemer a rozmer polohy otvorov pre skrutky, tvar a zodpovedajúce rozmery spôn atď., je kontrola tolerancie pomerne prísna. Vo všeobecnosti je tolerančný rozsah kľúčových rozmerov kontrolovaný medzi ±0,1 - ±0,3 mm.

Pre niektoré nekritické rozmery, ako sú rozmery vzhľadu plastových dielov a štrukturálne rozmery, ktoré majú malý vplyv na presnosť inštalácie, sa môže rozsah tolerancie primerane uvoľniť, zvyčajne v rozmedzí ±0,3 - ±0,5 mm. To môže zabezpečiť nielen kvalitu a výkonnosť produktov, ale aj znížiť výrobné náklady a do určitej miery zlepšiť efektivitu výroby.

3. Metódy kontroly tolerancie

Aby sa dosiahol vyššie uvedený rozsah kontroly tolerancie, spoločnosť prijala sériu účinných metód kontroly. Po prvé, z hľadiska výberu surovín je prísne kontrolovaná kvalita plastových surovín. Vyberajte suroviny so stabilnou kvalitou a výkonom, ktoré spĺňajú požiadavky, aby ste sa vyhli odchýlkam veľkosti produktu spôsobeným kolísaním výkonnosti surovín.

Z hľadiska technológie výroby sú parametre procesu vstrekovania neustále optimalizované. Prostredníctvom viacerých testov a analýzy údajov sa určí najlepšia kombinácia teploty vstrekovania, tlaku, času a ďalších parametrov a počas výrobného procesu sa vykonáva monitorovanie a nastavenie v reálnom čase. Pokročilý systém riadenia teploty formy sa používa na zabezpečenie rovnomernosti a stability teploty formy a zníženie rozmerovej deformácie plastových dielov spôsobenej zmenami teploty formy.

Okrem toho má spoločnosť zavedený kompletný systém kontroly kvality. Počas výrobného procesu sú plastové diely kontrolované vo viacerých procesoch. Od kontroly vstupných surovín do továrne, cez kontrolu polotovarov až po finálnu kontrolu hotových výrobkov, je každý odkaz prísne vykonávaný v súlade s normami. Na presné meranie rozmerov plastových dielov a rýchle zistenie a korekciu rozmerových odchýlok používajte vysoko presné testovacie zariadenia, ako sú optické meracie prístroje, prístroje na meranie obrazu atď. V prípade produktov, ktoré prekračujú rozsah tolerancie, sú izolované, analyzujú sa príčiny a prijmú sa zodpovedajúce nápravné opatrenia na zabezpečenie stability kvality produktu.

En

En